シャフトアライメントとは、機械が正常作動条件で運転時、軸の中心線が同中心(同芯)となるように、複数の連結機械(モーター、ポンプ、ギアボックスなど)の相対位置を調整することです。

なぜアライメントが必要か?

回転機械の故障の50%以上が、正しくアライメントされていないシャフトに起因します。故障により、予定外のダウンタイムと生産高損失が増えることになります。

正しいアライメントの利点として、振動減少、生産高損失減少、ベアリングやシーリングの使用量減少、カップリングの摩耗減少などが挙げられます。

ということは、アライメント=維持費削減、生産効率アップである、といえます。

Easy-Laser®でアライメントを始めてみませんか。

※品番をクリックでカタログを表示します

| XT440 | XT660 | XT770 | XT550(防爆仕様) | |

|---|---|---|---|---|

| ディスプレイユニット | ||||

| 接続時間 | 16時間 | 16時間 | 16時間 | 11時間 |

| 保護等級 | IP66・67 | IP66・67 | IP66・67 | IP66・67 |

| 測定ユニット | ||||

| レーザー光線 | ラインレーザー | ドットレーザー(1軸) | ドットレーザー(2軸) | ドットレーザー(1軸) |

| 測定距離 | 10m | 20m | 20m | 20m |

| 分解能 | 0.001mm | 0.001mm | 0.001mm | 0.001mm |

| 接続時間 | 24時間 | 24時間 | 24時間 | 20時間 |

| 保護等級 | IP66・67 | IP66・67 | IP66・67 | IP66・67 |

| 測定プログラム | ||||

| 水平方向 | ○ | ○ | ○ | ○ |

| 垂直方向 | ○ | ○ | ○ | ○ |

| マシントレイン (連結設備) |

ー | 3台まで | 無制限 | 無制限 |

| カルダン | ー | ー | ○ | ー |

| ソフトフット (ガタチェック) |

○ | ○ | ○ | ○ |

| 振動測定 | ○ | ○ | ○ | ○ |

| イージートレンド (状態監視) |

ー | ー | ○ | ー |

| バリュー (デジタルダイヤルゲージ) |

○ | ○ | ○ | ○ |

| ツイスト (ベースのねじれ) |

○ | ○ | ○ | ○ |

| ベースの平面度 | ー | ー | ○ | ー |

| ベルトアライメント | ○ | ○ | ○ | ○ |

| 機能 | ||||

| スキャン | ○ | ○ | ○ | ○ |

| 9-12-3" | ○ | ○ | ○ | ○ |

| イージーターン (40度以上) |

○ | ○ | ○ | ○ |

| マルチポイント | ー | ○ | ○ | ○ |

| スウィープ | ー | ○ | ○ | ○ |

| 360°ライブモード | ー | ー | ○ | ー |

| ジオメトリへの拡張 | ー | ー | ○ | ー |

| システム | ||||

| 無線通信 | ○ | ○ | ○ | ○ |

| PDFファイル作成 | ○ | ○ | ○ | ○ |

| XLSファイル作成 | ○ | ○ | ○ | ○ |

| カメラ | ○ | ○ | ○ | ○ |

| IRカメラ | オプション | オプション | オプション | オプション |

| ブラケット | ||||

| チェーン式Vブラケット (18mm) |

○ | ○ | ○ | ○ |

| 延長チェーン | オプション | ○ | ○ | ○ |

| マグネットベース | オプション | オプション | ○ | オプション |

| オフセットブラケット | オプション | オプション | ○ | オプション |

| 薄型マグネット式 ブラケット(10mm) |

オプション | オプション | オプション | オプション |

異なるタイプの機械

一般的に、回転機械は、お互いどのように接続されているかによって特徴を述べられます。最も一般的なのは、通常ポンプとモーターのような水平に設置された機械です。ある環境では、機械が垂直に配置されることもあります。他のタイプには、オフセット配置やカルダンシャフト連結機械(ユニバーサルジョイント)があります。これらには、例えば製紙機械のローラーのようなドライブのタイプがよくあります。例えばエンジンと駆動機械間のギアボックスのように、複数の機械が一直線に接続されることがよくあり、マシントレインと呼ばれます。

最新のシャフトアライメントシステムでは、上記全ての機械タイプの測定ができ、ユーザーがより早く、よりよい結果を得られる重要な機能を備えています:

- EasyTurn™:シャフトを40°回転させると読み取り値を得られるプログラム。

モーターガードその他が大きな回転を妨げる時に便利。 - 熱膨張補正:機械間で運転温度が異なる時でも正確な調整値を与えてくれます。

- 公差チェック:機械が公差内である時にグラフィックで表示

- ドキュメント化可能

正しくアライメントされたシャフトがもたらす多くの改良点

- 機械の稼働率・生産性向上=安定した生産

- ベアリングとシールの耐用年数向上=部品交換減少

- 完全密封=漏出減少と作業環境改善

- 潤滑油膜の最適利用=過熱リスクと二次災害の減少

- 潤滑油漏出減少=潤滑油消費量の減少

- 摩擦減少=エネルギー消費減少

- 低振動=ノイズレベル減少

- 重大な故障のリスク低減=より安全な作業環境

スペアパーツ減少、エネルギー消費減少、予期せぬダウンタイム減少、により全体的な維持費削減、生産効率アップ

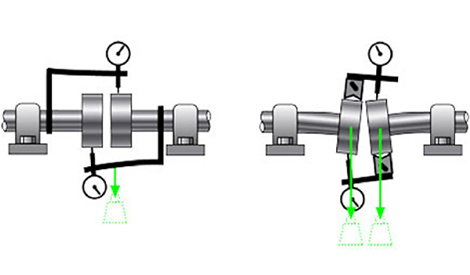

従来の技術と比較したレーザー測定器の利点

ダイヤルゲージと比較して、レーザーはかなり簡単・迅速です。ダイヤルゲージは、経験と時によっては複雑な計算を要します。レーザー測定システムは、自動的に熱膨張を補正し、関連機械の公差内である良好な位置を表示できるので、アライメントのために時間を取られません。機械にレーザー測定システムを取り付ける時間はわずかで、しかもダイヤルゲージよりずっと信頼できます。例えば、ダイヤルゲージの取付具は常に少し下がり、ゲージの表示値の精度に影響します。遊びとすき間は、据付で起こることもあります。アライメントに影響するその他要因としては、ゲージの目盛りが小さく、暗い状態では読み取りにくいということがあります。

定規やダイヤルゲージは、今日の最新機械にとって十分に正確な方法ではありません。レーザー測定器を使えば、誰が測定しても同じ結果が出ます。調整結果の文書化は、機械をよりよく制御し、より大きな保証を与えます。レーザー測定システムを使用することは、機械が実際にチェックされるということでもあります。これはチェックを行うのが非常に簡単で速いためです。使用速度とアライメントの精度のおかげで、レーザー調整システムは、通常3-6か月で採算の取れる投資であるといえます。レーザー測定器の利点をもっとたくさん見つけてください。

他社技術との違い

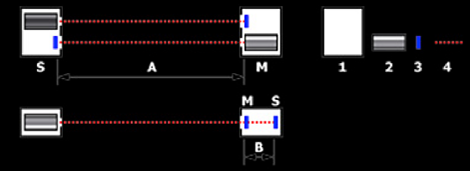

Easy-Laser®でデュアルレーザーを使用した方法では、精度は距離Aによって決まります。距離が長いほど、精度は高くなります。単一ビームシステムでは、最大精度は、受光器間の距離Bによって決まります。この距離は通常非常に短いので、受光器は、受信装置内に空間があります(一般に約50mm)。ところが実は、カップリングの各端に取り付けられた測定ユニットで、ほとんどの場合、距離Aは、常に距離Bより長くなります。【1.測定ユニット、2.レーザー光源、3.PSDパネル、4.レーザー光線】